W niedzielę doszło do wypadku w elektrowni Pątnów. Według informacji prasowych „wybuchł piec” co dla energetyków jest stwierdzeniem dość enigmatycznym, pewnie to samo czuliby lotnicy czytając, że „pilot szarpnął za kierownicę samolotu”. Po uściśleniach wyjaśnień żurnalistów i odpowiednich pracowników policji okazało się doszło do wypadku na kotle, a ściślej – samozapłonu w młynie węglowym, do którego nieopatrznie zaglądała obsługa. Do tej pory, elektrownia nie wydala żadnego, oficjalnego komunikatu w tej sprawie, więc opierając się na zdawkowych informacjach o piecu przekazywanych przez media, można próbować, mniej więcej, wytłumaczyć co się stało.

Jak działa młyn węglowy?

Żeby wprowadzić w temat laików, może zacznijmy od tego, co to jest młyn węglowy i do czego służy. W dużych blokach energetycznych – w kotłach (a nie w piecach) pali się węgiel, ale nie w takiej postaci jak wydobywany w kopalni, tylko zmielony, drobny pył o konsystencji pudru (dlatego też są kotły pyłowe). Odbywa się to w młynach, gdzie elementy mechaniczne rozdrabniają i mielą paliwo, w kotłach z węglem kamiennym są to stalowe kule, a w blokach na węgiel brunatny (jak w elektrowni Pątnów) łopatki wentylatora, ponieważ węgiel brunatny jest dużo bardziej miękki i łatwiejszy do rozdrobnienia. Wentylator przy okazji jest potrzebny do tłoczenia gorącego powietrza, które z jednej strony umożliwia transport pyłu węglowego do samej komory paleniskowej kotła (powietrze unosi pył, który inaczej zakleiłby przewody), a także daje szansę na wstępne osuszenie węgla (jest w nim dużo wilgoci – zwłaszcza w węglu brunatnym). Młyn węglowy jest jednym z najbardziej awaryjnych urządzeń na bloku energetycznym i wymaga starannej obsługi i dobrej regulacji automatycznej. Sam pył węglowy ma dużą podatność na samozapłon, a powietrze młynowe, które go transportuje i suszy przy okazji, jest dość gorące, trochę odchylenia temperatury, osiągnięcie samozapłonu i pożar gotowy. Z drugiej strony młyny mają tendencję do tzw. „zakopywania”, dzieje się to wtedy, kiedy sam pył nie jest efektywnie odprowadzany z młyna do kotła i wypełnia młyn, w którym po chwili znajduje się zbyt duża ilość pyłu i nowego węgla do zmielenia. Problem z młynami był zmorą energetyki przed wprowadzeniem dobrych systemów automatycznej regulacji, teraz o wiele lepiej reguluje się temperaturę powietrza do młyna, jego przepływ, jak i też błyskawicznie zatrzymuje się („odstawia”) młyn w przypadku awarii.

W elektrowni Pątnów doszło prawdopodobnie do „zakopania” jednego z młynów. Pewnie został on chwilowo wyłączony z ruchu, a obsługa otworzyła klapę dostępową. Istnieje podejrzenie, że problem z tym akurat młynem musiał występować wielokrotnie, (pył zawieszał się w przestrzeni młyna) ponieważ według klasycznych procedur nie powinno się przystępować do prac przed wystudzeniem urządzenia, a tu obsługa jakby od razu widziała co się stało – na pewno było więc przekroczenie typowych procedur remontowych. Ponieważ jednak zwykle odstawienie młyna wiąże się ze zmniejszeniem mocy bloku (mają one po 4-6-8 młynów w zależności od mocy i typu węgla), możliwe, że obsługa chciała wykazać się szybką naprawą, ale tym razem spowodowała powstanie idealnych warunków do samozapłonu i wybuchu (dodatkowe powietrze z zewnątrz i być może jakieś ognisko zapłonu w młynie). Szczęśliwie nie ma ofiar, a tylko poparzenia.

Czy możemy lepiej przeciwdziałać takim awariom?

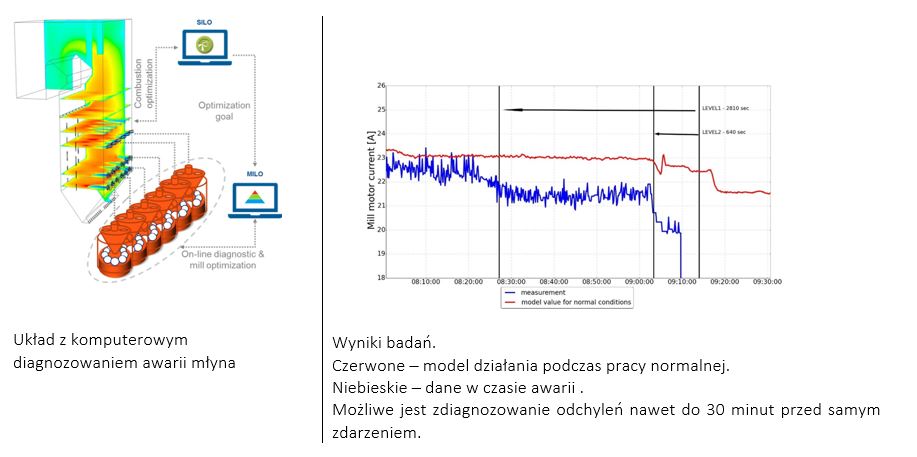

Okazuje się, że możemy. Na pomoc idą nowe algorytmy i współczesne systemy automatyki. „Zakopanie” młyna powoduje nagłe zmiany natężenia prądu silnika młyna – urządzenie próbuje poradzić sobie z nadmiarową ilością węgla. Zabezpieczenia technologiczne w tym przypadku natychmiast młyn wyłączą, ale to już jest awaria. Tymczasem okazuje się, że pierwsze symptomy „zakopania” można zdiagnozować na szereg minut przed sama awarią – śledząc parametry zarówno powietrza, obrotów silników jak i natężenia prądu. W czasie normalnej pracy ich wzajemne powiązania układają się w charakterystyczna korelację, a w przypadku awarii (a nawet trochę przed nią) pojawiają się symptomy, (inne „niewłaściwe” korelacje i wzorce) które można odczytać i zdiagnozować.

Awarie można więc rozpoznać wcześniej i takie systemy są albo wdrażane albo w trakcie badań. Pewną niedogodnością z jaką mamy problem do tej pory, jest konieczność tworzenia modelu, dla każdego z pracujących młynów- są to modele empiryczne typu „czarna skrzynka” i wymagają danych ruchowych z eksploatacji – w tym także awarii. Z uwagi na różne konstrukcje, typy węgla, a przede wszystkim bardzo różne reżimy pracy (np. układy pracujących młynów przy różnych mocach), nie ma dobrych (albo nam się nie udaje takich opracować) modeli ogólnych, które można zastosować „do wszystkiego”. Natomiast przy dobrej bazie danych historycznych pracy młyna, które są praktycznie w każdym systemie automatyki, daje się opracować model, który może przewidywać stan awaryjny co najmniej na kilkanaście minut przed eskalacją problemu – a więc jest czas na podjęcie działań zaradczych, a nie odstawianie młyna post-factum.

Za nami więc kolejna awaria w energetyce, która znalazła się w notatkach prasowych. Miejmy nadzieję, że w tym przypadku będzie impulsem do lepszego nadzorowania i kontrolowania procedur remontowych, lepszych badań nad systemami diagnostyki, a także poprawą słownictwa branżowego przez dziennikarzy.

Mam nadzieję, że systemy te zapobiegną również wybuchom biomasy, gdy rozpocznie się na nowo współsplanie na wielką skalę… Niestety w przypadku współspalania węgla i biomasy podobne wypadki skończyły się w przeszłości fatalnie.